El nitrógeno se emplea en una amplia variedad de aplicaciones industriales como, por ejemplo, el envasado en atmósfera protectora de alimentos perecederos, y la prevención de incendios y explosiones en plantas químicas, entre otros. Por este motivo, contar con un suministro de nitrógeno fiable es fundamental para aquellas industrias que lo utilizan regularmente.

Así pues, veremos qué ventajas ofrece la generación de nitrógeno in situ, frente al consumo de gas embotellado.

¿Qué ventajas ofrece frente a los suministros tradicionales?

Concretamente, los generadores de nitrógeno producen nitrógeno in situ a partir del aire comprimido, permitiendo un suministro continuo a un coste muy reducido. En este sentido, podemos destacar las siguientes ventajas de la generación de nitrógeno frente a suministros tradicionales:

- En comparación con los suministros externos, ofrece una flexibilidad superior, repercutiendo de manera significativa en factores tales como el tiempo y los costes.

- Mayor seguridad sin necesidad de almacenar o manipular botellas a alta presión.

- Se pueden integrar fácilmente en los sistemas de aire comprimido existentes, sin pérdidas por evaporación.

- Fuente de nitrógeno permanente.

- Consumos energéticos muy bajos y necesidad de mantenimiento mínimas.

- Menor tiempo de inactividad gracias a un suministro según demanda.

- Ahorro de hasta un 90% tras la recuperación de la inversión.

- Obtención de un nitrógeno de alta pureza con una presión y un caudal constantes.

- Diseño compacto para ahorrar espacio.

- Diseño modular y flexible.

- Bajo coste de propiedad.

- Alta fiabilidad.

En definitiva, se trata de una inversión que merece la pena, pues puede suponer hasta un 90 % menos de costes en comparación con los métodos de suministro tradicionales. Además, nos evitamos las desventajas operativas de este tipo de métodos, como pueden ser las botellas o tanques criogénicos.

¿Cómo funciona un generador de nitrógeno?

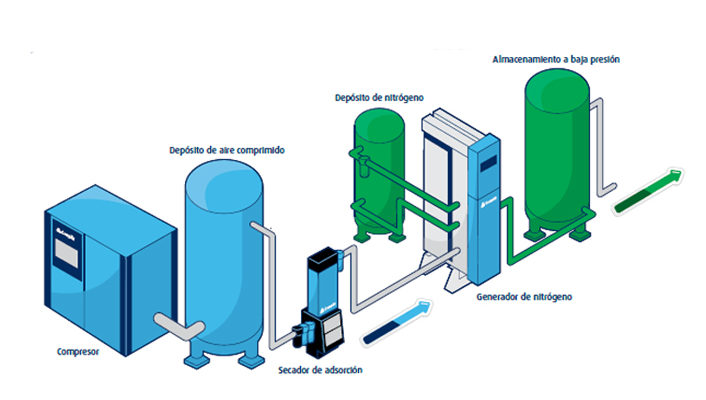

Un generador de nitrógeno basado en el sistema de adsorción por cambio de presión, o lo que es lo mismo PSA (adsorción por cambio de presión) se utiliza para separar el nitrógeno del aire comprimido, empleando un CMS (tamiz de carbón molecular) como adsorbente. El tamiz molecular de carbón (CMS) adsorbe las moléculas de oxígeno y de vapor de agua bajo cierta presión, al tiempo que permite el paso del nitrógeno a través.

Concretamente, el generador de nitrógeno está formado por dos lechos o torres de adsorción llenos de CMS (tamiz molecular de carbón), un conjunto de válvulas, filtros de aire, regulador de presión principal y un tanque receptor de producto.

El ciclo de generación de nitrógeno se compone de las siguientes fases, según el proceso PSA:

- Fase de presurización: proceso para aumentar la presión de adsorción bajo las condiciones seleccionadas de funcionamiento.

- Fase de adsorción: el gas nitrógeno se genera a presión constante.

- Fase de venteo: restauración de la torre de adsorción.

- Fase de purgado: etapa para regenera por completo la torre de adsorción.

- Fase de ecualización de presión: fase en la que se reduce la pérdida de energía mediante el uso de una parte del aire que se pierde.

Aplicaciones de la generación de nitrógeno

Como comentamos al inicio del post, el nitrógeno se emplea en gran variedad de aplicaciones industriales, entre las que podemos señalar:

- Industria alimentaria. En la elaboración de alimentos, lácteos, derivados, envasado, cárnicas, vegetales y frutas, pastas alimenticias… Por medio del nitrógeno se pueden crear atmósferas controladas que permiten mantener las cualidades de los productos intactas, garantizar su buen estado durante el transporte y conservarlos durante un largo periodo de tiempo.

- Industria electrónica. En la fabricación de componentes electrónicos, soldadura por láser y soldadura por onda. El nitrógeno permite crear una atmósfera inerte, reduciendo así la oxidación durante el tratamiento térmico.

- Industria química y farmacéutica. Este tipo de industrias requieren habitualmente atmósferas exentas de oxígeno para la fabricación y envasado de sus productos.

- Industria del plástico. El nitrógeno se utiliza en los procesos de estampado e inyección del plástico, permite mayor libertad en los diseños, mejora el aspecto estético..

En Todoindustria recomendamos el uso de los sistemas de generación de nitrógeno, por sus grandes ventajas que supone frente a otro tipo de suministros tradicionales, como puede ser el gas embotellado. Si quieres empezar a ahorrar con el generador de nitrógeno, contacta con Todoindustria para obtener más información o ofertar un estudio de rentabilidad.